- alisa@wijaygroup.com

- +86 13631706915

- +86 13631706915

- +86 13631706915

В эпоху рафинированного производства миллиметровая ошибка в дозировочном звене может привести к неконтролируемому качеству продукта и росту затрат. Система автоматизации материалов Wijay глубоко интегрирует AIoT и промышленные интернет-технологии, а также запускает интеллектуальную систему управления вспомогательными дозировками, обеспечивая полнопроцессное цифровое решение от рецептуры до производства для пищевой, химической, новой энергетической и других отраслей промышленности, переопределяя новый стандарт точного производства!

В традиционном режиме дозирования предприятия часто сталкиваются с тремя основными узкими местами. Во-первых, трудно контролировать ручную ошибку, бумажная формула полагается на ручную проверку, не только легко перепутать сырье, что приводит к перевесу, но и значительно снижает согласованность партии продукта. Во-вторых, эффективность и прослеживаемость отстают, ручные записи отнимают много времени и приводят к ошибкам, а данные разрознены и их сложно отследить, что делает аудиты соответствия высоким риском. Кроме того, существует скрытая стоимость отходов: нерациональное использование сырья и высокий уровень переделок могут привести к превышению годовых производственных затрат до 30 %.

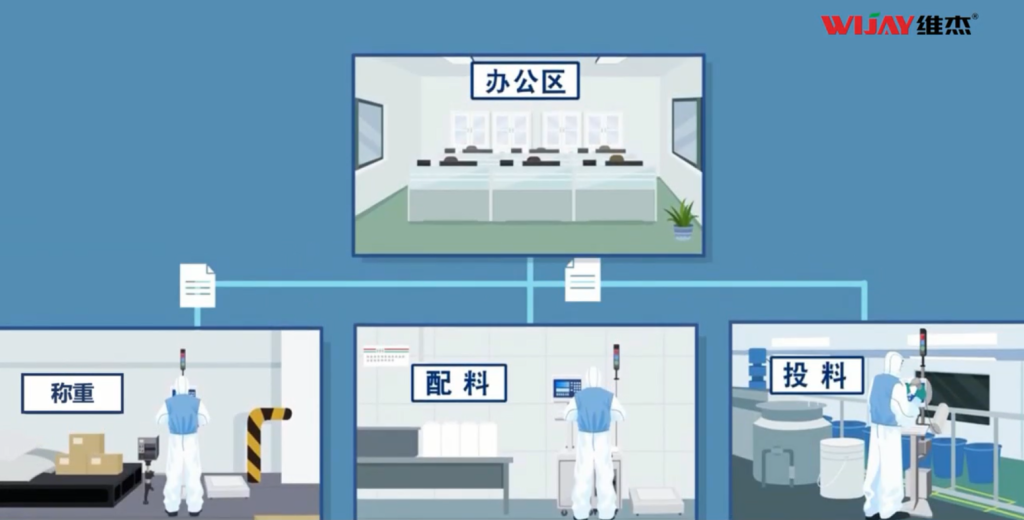

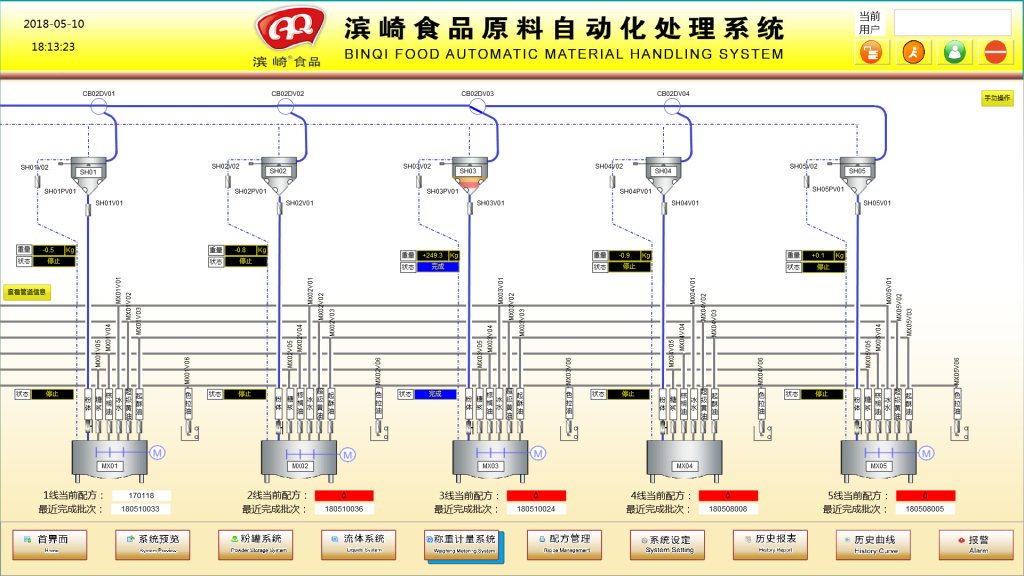

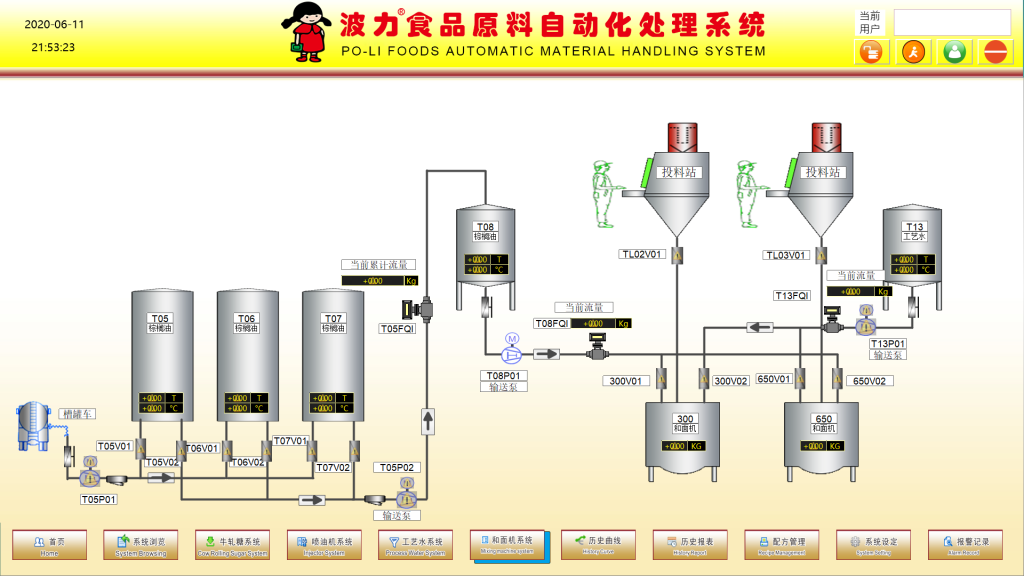

В ответ на эти болевые точки компания Wijay создала триединство интеллектуальных систем защиты от ошибок, чтобы обеспечить комплексное решение для предприятий. Что касается интеллектуальной системы проверки на наличие ошибок, система проверяет сырье с помощью сканирования кодов, сравнивает формулы в режиме реального времени, блокирует процесс и подает сигнал тревоги в случае несоответствия, чтобы устранить ошибки при кормлении из источника; кроме того, она оснащена высокоточными датчиками, которые контролируют погрешность на уровне ±0,2%, отображают отклонение веса в режиме реального времени и автоматически предлагают повторную проверку в случае перерасхода, чтобы обеспечить «подачу с нулевым отклонением». Весь процесс цифрового замкнутого цикла отражается в формуле для достижения облачного управления, бесшовной стыковки SAP/MES системы, автоматического доступа к плану производства, но также поддерживает настраиваемый диапазон ошибок формулы; после завершения ингредиентов будет генерировать уникальный двухмерный код этикетки, включая формулу, партию, информацию оператора и т.д., когда материал может быть выметен для корреляции с производственными данными, чтобы соответствовать требованиям сертификации ISO 22000/HACCP. С точки зрения человеко-машинной синергии, интерактивный дизайн промышленного класса в сочетании с сенсорным экраном и голосовыми подсказками двойного руководства, так что цикл обучения новых сотрудников сокращается с 7 дней до 2 дней; конструкция двойной системы транспортировки с положительным/отрицательным давлением, поддерживающая расстояние 40 м, высокую производительность транспортировки 20T/H, оптимизацию энергоэффективности более чем на 30%, снижение потребления энергии на 50%.

Многочисленные отрасли промышленности стали свидетелями двойного скачка в точности и эффективности, достигнутого благодаря этой системе. В области выпечки продуктов питания после внедрения системы на одном из высококлассных хлебопекарных предприятий процент ошибок снизился до 0,02%, а однородность партий достигла 99,9%; в промышленности химического синтеза после применения линии по производству специальных покрытий эффективность производства увеличилась на 30%, а отходы сырья сократились на 20%; централизованная система подачи для производства пластмасс позволила сократить количество трубопроводов на 70%, а затраты на эксплуатацию и техническое обслуживание после применения системы снизились на 50%.

Выбор Wijay обусловлен ее технической мощью. Компания имеет более 60 основных патентов и 5 авторских прав на программное обеспечение, высокоточные алгоритмы дозирования, лидирующие в отрасли; имеет богатый межотраслевой опыт поставок, обслуживала Nestle, BYD, PetroChina и другие компании из топ-500, с более чем 200 успешными случаями; и многое другое, чтобы обеспечить от планирования и проектирования до установки и ввода в эксплуатацию «проект под ключ», обещание, что Wijay также предоставляет «проект под ключ» от планирования и проектирования до установки и ввода в эксплуатацию, и обещает «разумный дизайн и стабильную систему» в качестве всей цепочки услуг.

Вглядываясь в будущее, Wijay берет за основу краевые вычисления + технологию 5G, чтобы способствовать модернизации системы дозирования до «фабрики черного света»: с помощью алгоритмов искусственного интеллекта предугадывать отказы оборудования, так что время простоя стремится быть близким к нулю; для достижения связи инвентаризации в реальном времени с планированием производства, для достижения точного баланса материала – производственной мощности. Достигается точный баланс материала и производственной мощности.

Точная дозировка, интеллектуальный контроль будущего! Guangdong Wijay Material Automation System Co., Ltd – инновационные технологии для изменения эталона производства, так что каждый грамм сырья для создания стоимости! Точные, эффективные, отслеживаемые – интеллектуальная система дозирования Wijay, рожденная для качества, расширенная интеллектуальным производством!

Благодаря собственной разработке APS (Advanced Planning and Scheduling System) и глубокой интеграции возможностей MES/WMS, компания Guangdong Wijay предоставляет предприятиям цифровые решения «планирование-планирование-исполнение-материалы» для всей цепочки, что позволяет повысить загрузку производственных мощностей на 30% и оборачиваемость запасов на 25%.

Наша система ключевых компетенций включает в себя интеллектуальное планирование, координацию материалов и динамическую оптимизацию. Интеллектуальный механизм планирования обеспечивает точное планирование вплоть до уровня процесса, опираясь на генетические алгоритмы и оптимизацию ограничений в режиме реального времени (охватывая оборудование, трудовые ресурсы, процесс и другие измерения), поддерживая стратегии позитивного планирования, обратного планирования и гибридного планирования, а также динамически реагируя на вставку и срочные заказы, что повышает скорость доставки до более чем 95% и эффективность корректировки плана до 80%; в то же время, благодаря стратегии пополнения запасов материалов (включая автоматическое пополнение, производство 1 к 1 и механизм безопасных запасов), она может гибко адаптироваться к производственной мощности и увеличить оборот запасов на 30%. В то же время, благодаря стратегии пополнения запасов материалов (включая автоматическое пополнение, производство по принципу «1 к 1» и механизм безопасных запасов), она может гибко адаптироваться к режимам производства MTO, MTS и кастомизации.

В синергии всех связей материалов система интегрирует штрих-код и технологию RFID для достижения полного процесса предотвращения ошибок, начиная с проверки IQC, интеллектуального вызова материалов и заканчивая распределением AGV, а точность раннего предупреждения о нехватке материалов составляет не менее 99%; в то же время, основываясь на модели безопасных запасов и классификации ABC, она автоматически генерирует план закупок и анализ набора смывов, что может помочь предприятию сократить застой материалов на 30%.

Четырехмерная система динамической оптимизации еще больше повышает общую производительность, в которой оптимизация плана опирается на скользящие планы и алгоритмы планирования ресурсов узких мест, что помогает увеличить OEE оборудования на 15-20 %; прослеживаемость качества с помощью отслеживания партий и контроля процесса SPC, так что прослеживаемость дефектов качества увеличивается на 90 %; контроль отклонений сочетает в себе канбан безопасного света и предиктивное обслуживание AI, сокращая время простоя на 40 %; поддержка принятия решений с помощью многомерного канбана KPI (охватывающего время доставки). Поддержка принятия решений с помощью многомерных KPI канбан (охватывающих доставку, стоимость, производственные мощности и т. д.), благодаря чему эффективность принятия управленческих решений повышается на 50 %.

Система также создает открытую интеграционную экосистему, которая легко подключается к существующим системам для формирования интегрированного производственного центра: восходящая интеграция с SAP, Oracle и другими ERP-системами для синхронизации данных заказов, горизонтальная – через библиотеку процессов PLM и систему качества QMS, нисходящая – через уровень оборудования PLC для сбора данных в реальном времени (поддерживается протокол OPC, Modbus). В то же время поддерживается развертывание в облаке и гибридная облачная архитектура, что обеспечивает безопасность данных и масштабируемость в одно и то же время, и создает стабильный и растущий производственный центр для предприятий.

Производственные компании уже давно сталкиваются с тремя основными проблемами в области управления материалами. С точки зрения эффективности, ручная работа медленная, и часто возникает проблема нехватки материалов на производственных линиях, что приводит к ежедневной потере производственных мощностей в среднем на 15 %; на информационном уровне, поток бумажных документов отстает, точность инвентаризации составляет менее 70 %, а принятие решений часто зависит от опыта; и с точки зрения гибкости, реакция на изменения в заказе медленная, а развертывание материалов занимает более 24 часов, что время от времени приводит к упущенным рыночным возможностям.

Учитывая эти проблемы, компания Wijay разработала интеллектуальное решение для управления всем процессом изменения управления материалами с помощью трехслойной интеллектуальной архитектуры. На уровне интеллектуального оборудования мультимодальный кластер AGV использует лазерную SLAM-навигацию с точностью вторичного позиционирования ±5 мм, которая может поддерживать транспортировку 10-тонных тяжелых материалов по этажам; интеллектуальное трехмерное хранение с помощью связи челночных грузовиков и кранов-штабелеров позволяет увеличить плотность хранения на 300 %, а эффективность доступа может достигать 150 ящиков в час; IOT-терминалы промышленного класса оснащены двухрежимными КПК с кодом RFID + HANXIN, которые могут собирать партии и материалы за секунды, а также могут быть использованы для сбора материалов в процессе управления материалами. Промышленные IOT-терминалы оснащены двухрежимными идентификационными КПК с кодами RFID+Hanshin, которые позволяют собирать информацию о партиях, сроках годности и местонахождении материалов за считанные секунды и обеспечивают точный поток сырья.

В качестве мозга глобального планирования, динамическая система планирования пути основана на алгоритме кластера AGV в ROS, который может избегать препятствий и перенаправлять задачи в режиме реального времени, так что коэффициент своевременной доставки достигает 99,2%; интеллектуальное управление связью PLC использует серию Siemens S7-1500, которая координирует конвейерную линию и лифт, а время самодиагностики неисправностей составляет менее 1 секунды; визуальная панель управления может контролировать вызов материалов, состояние AGV и уровень запасов в режиме реального времени и предоставлять информацию о нарушениях и состоянии материала. Визуализированная командная панель может в реальном времени отслеживать вызов материалов, состояние AGV, уровень запасов и автоматически предупреждать об аномальных событиях.

Цифровая система управления позволяет отслеживать весь жизненный цикл материалов, а интеллектуальная система WMS повышает скорость оборачиваемости запасов на 200 % за счет динамической оптимизации хранения, отслеживания партий с истекшим сроком годности и анализа возраста; механизм совместной работы производства легко подключается к MES/ERP и запускает распределение JIT в соответствии с требованиями рабочих заказов, что снижает частоту отсутствия материалов и остановки линии на 90 %; а центр прогнозирования AI предсказывает спрос на материалы на основе исторических данных, что повышает точность плана закупок на 85 %, а стоимость запасов – на 90 %. Центр прогнозирования с искусственным интеллектом предсказывает спрос на материалы на основе исторических данных, что повышает точность планирования закупок на 85 % и снижает затраты на инвентаризацию на 30 %.

С точки зрения основной ценности, традиционный режим ручной обработки занимает 8 часов / день, и Wijay решение через AGV автоматического распределения освободить 30% производственной мощности; традиционный режим инвентаризации капитальных затрат в 5 миллионов, Wijay интеллектуальной динамической позиции хранения так, что капитальные затраты сократились на 50%; традиционный режим ошибки более 5%, Wijay в силу двойного режима распознавания и весь процесс отслеживания будет коэффициент ошибок до почти 0; традиционный режим переключения заказа трудоемкий 1 день, Wijay через динамический путь реструктуризации сделать ошибку почти нулевой. В традиционном режиме переключение заказов занимает 1 день, а Vantage улучшил время отклика на 80% за счет динамической реструктуризации, превратившись из центра затрат в двигатель эффективности.

Выбор Wijay, во-первых, обусловлен автономностью технологии полного стека, от шасси AGV до алгоритмов планирования, 100% самоисследования, поддержкой заказной разработки; во-вторых, цикл поставки ведущих в отрасли стандартизированных модулей в сочетании с гибкой конфигурацией может быть завершен за 60 дней с момента развертывания в режиме онлайн; кроме того, существует пожизненная ценность сопровождения платформы удаленной эксплуатации и обслуживания плюс специалисты на месте, чтобы обеспечить доступность системы не менее чем на 99,9%.

На фоне двойного повышения безопасности пищевых продуктов и требований к эффективности Wijay создает комплексные системные решения по информатизации для пищевых предприятий, в основе которых лежат автоматизация, оцифровка и экологизация. Благодаря интеграции IoT, алгоритмов искусственного интеллекта и промышленных больших данных, система Wijay реализует интеллектуальный контроль всего процесса от подачи сырья до складирования готовой продукции, что помогает предприятиям преодолеть узкое место в эффективности, создать прочную линию защиты и воспользоваться первой возможностью промышленной модернизации.

Основная ценность этой системы заключается в точном выявлении четырех основных «болевых точек» пищевых предприятий. С точки зрения контроля качества, система достигает точности дозирования ±0,5% благодаря полностью автоматизированной системе дозирования и взвешивания, которая может точно контролировать соотношение таких сырьевых материалов, как мука, патока, жиры и масла, подобно контролю какао-масла и сухого молока миллиметр за миллиметром при производстве шоколада, чтобы гарантировать, что каждая партия продуктов имеет постоянную текстуру и качество. В то же время система подключена к системе СМК для обеспечения отслеживания качества в режиме реального времени, начиная с партий сырья, параметров процесса и заканчивая данными тестирования, что позволяет повысить коэффициент микробиологической чистоты до 99,98 % и действительно достичь нулевого уровня качества.

Баланс между эффективностью и стоимостью – ключевой момент в работе завода. Централизованный узел подачи системы Wijay оснащен интеллектуальным коллектором с раздельными клапанами (скорость переключения 0,3 секунды) и технологией двойной подачи с положительным/отрицательным давлением, поддерживающей 15 смен линий в день, что не только повышает производственную мощность на 35-40 %, но и снижает потребление энергии на 28 %; а функция интеллектуального управления запасами отслеживает остатки сырья в режиме реального времени и автоматически запускает предупреждения о пополнении запасов, что повышает оборачиваемость запасов на 40 % и снижает потери сырья на 15 тонн в год. Функция интеллектуального управления запасами отслеживает остаточное количество сырья в режиме реального времени и автоматически запускает предупреждение о пополнении запасов, что повышает скорость оборачиваемости запасов на 40 % и снижает потери сырья более чем на 15 тонн в год.

Безопасность и соответствие нормативным требованиям – главная задача пищевого производства, и система Vantage обеспечивает надежную защиту благодаря тройной конструкции: полностью закрытые трубопроводы из нержавеющей стали с покрытиями, одобренными FDA, для предотвращения загрязнения, импульсная система самоочистки CIP, которая автоматически стерилизует продукты после изготовления партии, и модульная быстросъемная конструкция, повышающая эффективность очистки на 70 %. В то же время система полностью соответствует стандартам HACCP и ISO22000, обеспечивая предприятиям надежную гарантию прохождения сертификационных аудитов.

В условиях гибких требований модернизации промышленности система поддерживает производство хлебобулочных изделий, напитков, приправ и других категорий, а переключение рецептуры может быть выполнено в течение одного часа, что ускоряет запуск новых продуктов; зарезервирован интерфейс API, который может быть легко подключен к системам ERP и MES, создавая базу «принятия решений на основе данных» для интеллектуальной фабрики. Техническая архитектура данного комплекса решений основана на следующих принципах

Техническая архитектура данного решения представляет собой четырехмерную интегрированную интеллектуальную платформу. Сенсорный слой собирает 300+ параметров, таких как температура, влажность, скорость потока, давление и т.д. в режиме реального времени через сеть датчиков IoT; механизм динамической оптимизации AI в слое управления реализует предиктивное обслуживание (что снижает частоту отказов оборудования до 1/3 от отраслевой) и самонастройку процесса (что автоматически подбирает оптимальные параметры транспортировки на основе рецептов); исполнительный слой содержит модуль обработки порошка (мука/крахмал/молоко), модуль обработки жидкости (патока/жир/яичный белок) и систему постоянной температуры (-30°C). Исполнительный уровень включает в себя модуль обработки порошка (мука / крахмал / сухое молоко), модуль обработки жидкости (сироп / жир / яичный белок) и систему термостата (точный контроль температуры -30℃~150℃); уровень управления опирается на центр больших данных в облаке, который обеспечивает такие функции, как визуализация производственных отчетов, анализ энергопотребления и отслеживание углерода ESG.

В практическом применении система Wijay стала цифровым помощником для многих эталонных фабрик. Одна из ведущих молочных компаний с помощью системы добилась погрешности подачи сухого молока ±0,5 % и сокращения времени простоя на 60 %. Другой мясоперерабатывающий завод благодаря оптимизации системы сократил расходы на пар на 870 000 юаней в год и снизил выбросы углерода. Кроме того, на мясоперерабатывающем заводе за счет оптимизации системы затраты на пар сократились на 870 000 юаней, а выбросы углекислого газа – на 420 тонн в год.

выбрала компанию Vantage благодаря ее глубокому отраслевому опыту: она специализируется на автоматизации пищевой промышленности уже более 10 лет, имеет более 100 запатентованных технологий и обслуживает такие ведущие компании, как Nestlé, Hsu Fu Chi и Bimbo. В рамках проекта «под ключ» Vantage предоставляет услуги полного цикла – от планирования и проектирования до ввода в эксплуатацию, эксплуатации и технического обслуживания, а 70% проектов достигли стандарта «фабрики черного света»; опираясь на двойные производственные базы в Дунгуане и Хунане, глобальную сеть поддержки, созданную европейским технологическим центром, компания может обеспечить 24-часовую гарантию реагирования.

Как говорится в декларации Виджая: «Мы не только предоставляем оборудование, но и строим интеллектуальное жизненное тело пищевой промышленности – пусть каждый грамм сырья поступает точно, пусть каждое производство будет с нулевым содержанием углерода и без пыли».

I. ОБЗОР СИСТЕМЫ

Автоматическая самонаводящаяся транспортно-дозировочная система “Виджай” (AGV) разработана для работы с тяжелыми грузами (500 кг – 10 тонн) и интегрирует технологии навигации, динамического взвешивания и интеллектуального управления.Обеспечивает полную автоматизацию процессов: от дозировки сырья до точной транспортировки и подачи на производственную линию.Ключевые особенности: высокая точность позиционирования (±5 мм), многоуровневая безопасность и адаптивное планирование маршрутов.Применяется в металлургии, химической промышленности и автомобилестроении, повышая непрерывность и безопасность производства.

二、 КЛЮЧЕВЫЕ технологии

Интеллектуальное динамическое дозирование

Встроенная система взвешивания: датчики с точностью ±0.5% + дозировочные емкости, позволяют корректировать состав груза во время движения (сокращает цикл на 30%).

PLC-управление: многоуровневая логика (датчики уровня S1, концевые выключатели SQ1/SQ2) для предупреждения нехватки материала, автоматической смены емкостей.

Прецизионная навигация

Гибридная система: лазерный SLAM + инерциальная навигация + магнитные направляющие.Работает в сложных условиях (металлические помехи, слабое освещение), погрешность <5 мм.

Конструкция тяжелого шасси

6-колесная схема: 2 ведущих колеса + 4 опорных ролика.Радиус разворота ≤3 м при нагрузке 10 т.

Гидравлическая балансировка: цилиндры 1/2 для компенсации неровностей, предотвращение опрокидывания.

Комплексная безопасность

5 уровней защиты: лазерные сканеры + аварийный бампер + экстренная остановка + зональные ограничения + взаимодействие с персоналом (сертификат ISO 13849).

Дублирование управления: основной контроллер + промышленный компьютер (переключение за ≤0.5 с).

III. КОМПОНЕНТЫ СИСТЕМЫ

| Модуль | Описание |

|---|---|

| Исполнительный блок | Дозировочная емкость, гидроподъемник, весовые датчики (грузоподъемность 500 кг – 10 т). |

| Навигационный модуль | Лидар + IMU + энкодеры (время реакции ≤100 мс). |

| Центральный диспетчер | Алгоритмы на RT-Linux, координация 100+ AGV (задержка распределения <1 с). |

| Интерфейс оператора | Пульт управления с мониторингом заряда, местоположения и кодов ошибок, поддержка AR-управления. |

V. ЭФФЕКТИВНОСТЬ

| Параметр | Традиционный метод | Система “Виджай” | Улучшение |

|---|---|---|---|

| Персонал | 3-5 чел/смена | 1 оператор | ↓85% |

| Погрешность | 5-8% | ≤1% | ↓80% |

| Производительность | 80 т/день | 120 т/день | ↑50% |

VI. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | WJ-AGV-2T | WJ-AGV-5T | WJ-AGV-10T |

|---|---|---|---|

| Грузоподъемность | 500 кг – 2 т | 2 – 5 т | 5 – 10 т |

| Навигация | SLAM + магнитные | SLAM + IMU | Мультисенсор |

| Скорость | 1.5 м/с | 1.2 м/с | 1.0 м/с |

| Точность | ±5 мм | ±5 мм | ±10 мм |

| Питание | 锂离子 (48 В) | 锂离子 (72 В) | 锂离子 (96 В) |

Кастомная интеллектуальная автоматизированная система movimentа материалов позволяет сразу сократить численность персонала и повысить производительность.