- alisa@wijaygroup.com

- +86 13631706915

- +86 13631706915

- +86 13631706915

Ключевые ценности:

Делаем транспортировку порошков и гранул более интеллектуальной и надежной

✅ Экономия энергии 30%+

Оптимальное соотношение газ-твердое вещество, снижение энергопотребления и затрат на транспортировку

✅ Нулевая утечка пыли

Полностью герметичная конструкция, соответствует строгим стандартам OSHA/EPA

✅ Интеллектуальное обслуживание

Удаленный IoT-мониторинг + AI-прогнозирование обслуживания, сокращение простоев на 80%

✅ Модульная настройка

Поддержка вакуумного/напорного/комбинированного транспорта для расстояний от 10 до 300 м

Технические преимущества · Решение ключевых отраслевых проблем

🔹 Интеллектуальная регулировка соотношения газ-твердое вещество

Динамическая настройка скорости воздуха (15–35 м/с) и соотношения материал/воздух (1–15 кг/кг) с помощью PID-алгоритма

Снижение риска засоров на 90%, идеально подходит для муки, цемента и других склонных к осаждению материалов

🔹 Сверхизносостойкая конструкция трубопровода

Внутреннее покрытие из оксида алюминия/полиуретана (на выбор), снижение износа на 70%

Срок службы труб — более 50 000 часов (в 3–5 раз дольше обычных стальных труб)

| Отрасль | Технологические особенности | Выгода для клиента |

|---|---|---|

| Пищевая | Нержавеющая сталь 316L + стерильная конструкция | Соответствие стандартам FDA, нулевое загрязнение |

| Химическая | Взрывозащищенный двигатель + азотная защита | Повышение безопасности до уровня ATEX |

| Строительная | Трубы с керамическим покрытием | Снижение затрат на обслуживание на 60% |

| Фармацевтика | CIP-мойка на месте | Соответствие требованиям GMP |

🔹 Управление в одно касание

7-дюймовый сенсорный экран + предустановленные рецептуры (поддержка 200+ параметров материалов)

Время переналадки сокращается с 2 часов до 15 минут

🔹 Платформа удаленного обслуживания

Мониторинг в реальном времени 20+ параметров (давление, расход и др.)

Прогнозирование возможных сбоев за 48 часов

Система плотнофазной транспортировки: точное, эффективное и безотходное решение для транспортировки материалов, революционизирующее технологию передачи и обеспечивающее интеллектуальное производство.

Ключевые преимущества системы плотнофазной транспортировки проявляются в максимальной защите материала, балансе энергоэффективности и затрат, а также гибкой адаптации к сложным сценариям.

Защита материала:

Используется метод низкоскоростной транспортировки с высокой плотностью, при котором материал перемещается в виде поршневого потока со скоростью менее 15 м/с и коэффициентом твёрдое/газ до 10–30 кг/м³. Это эффективно предотвращает разрушение частиц при столкновении, что особенно важно для хрупких и высокоценных материалов, таких как пищевые добавки и фармацевтическое сырьё.

Полностью герметичная конструкция трубопровода обеспечивает транспортировку без загрязнений, исключая внешние воздействия и полностью соответствуя строгим стандартам GMP и FDA.

Энергоэффективность и экономия затрат:

Система демонстрирует значительную энергоэффективность: расход воздуха составляет всего 1/3–1/2 от систем с разряженной фазой. Интеллектуальная технология дозированной подачи воздуха динамически регулирует давление, снижая энергопотребление компрессора, что в целом обеспечивает экономию энергии более 30%.

Конструкция без продувки — ещё одно ключевое преимущество: при остановке системы достаточно перекрыть подачу воздуха, а материал остаётся в трубопроводе, что позволяет возобновить транспортировку без дополнительной очистки, экономя время и ресурсы.

Адаптивность к сложным сценариям:

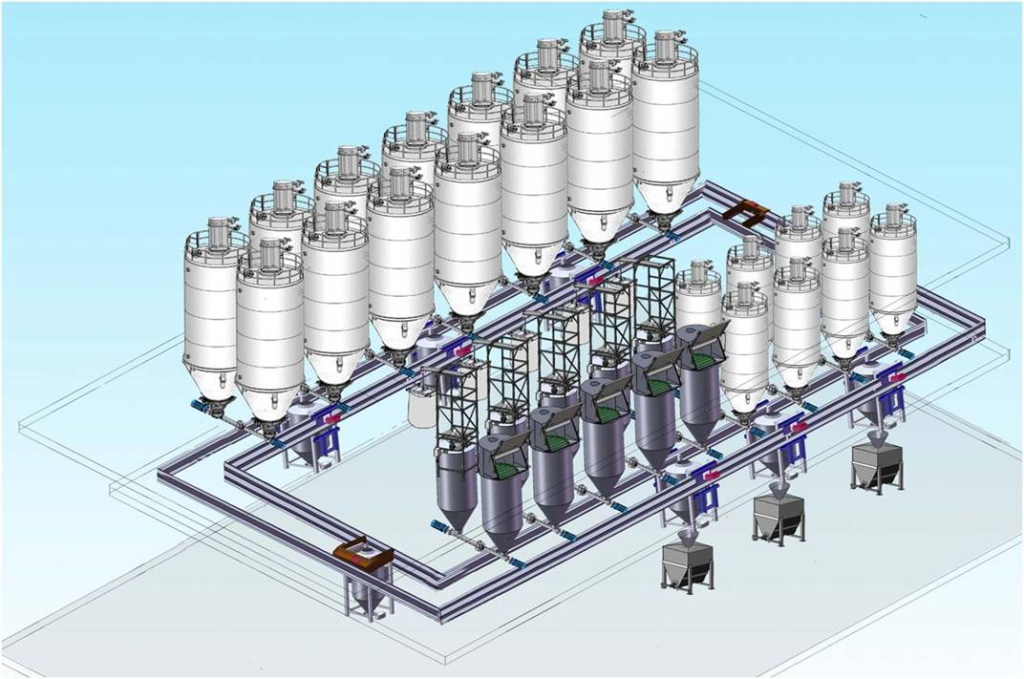

Благодаря сети переключающих клапанов одна система может обслуживать несколько точек распределения, одновременно обеспечивая десятки бункеров и точную подачу материала в любую точку.

Дальность транспортировки достигает 1000 м, а производительность — до 200 т/ч, что превосходит традиционные методы.

Техническая архитектура этой интеллектуальной системы также впечатляет:

Ключевые компоненты:

Отраслевые решения:

Технические параметры:

Почему стоит выбрать нас?

Промежуточная фазовая система транспортировки: энергоэффективное решение для среднемагистральной перевозки порошковых материалов

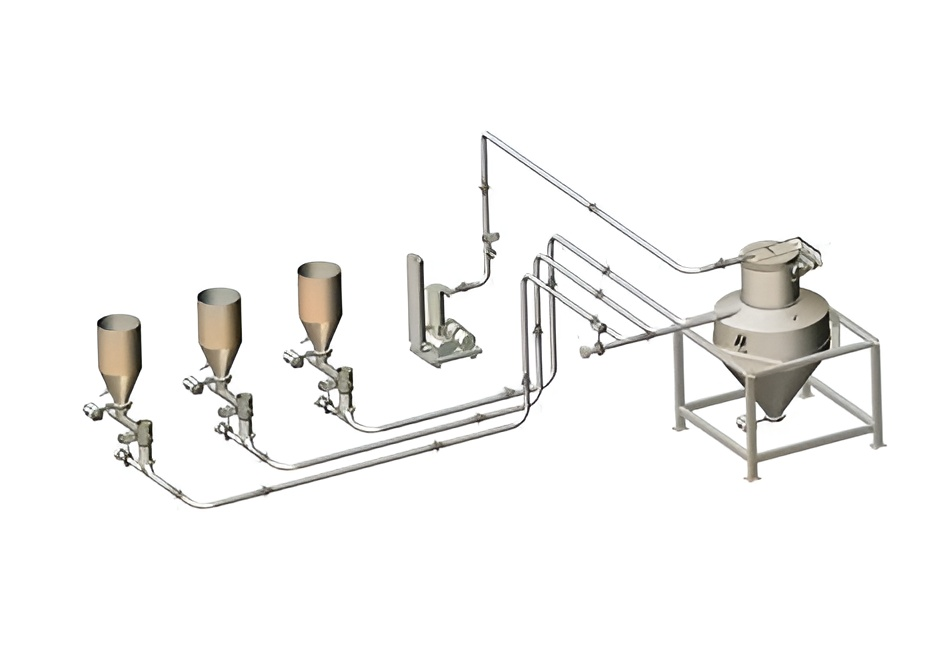

Преодолевая ограничения традиционных методов транспортировки, система обеспечивает высокую концентрацию, низкий износ и интеллектуальную передачу материалов. Промежуточная фазовая система транспортировки (Medium-Phase Conveying System) — это инновационная технология пневматической транспортировки, занимающая промежуточное положение между разряженной и плотной фазами. Работая при среднем и низком давлении (0,1–0,5 МПа) и низкой скорости (4–12 м/с), система формирует устойчивый поток с подвижным слоем (соотношение твёрдого вещества к газу >15:1), что позволяет эффективно и с минимальными потерями транспортировать порошковые материалы на средние и большие расстояния (300–800 м). Широко применяется в химической, пищевой, литиевой, фармацевтической и других отраслях для автоматизированной перевозки мелкодисперсных и гранулированных материалов, значительно снижая энергопотребление и эксплуатационные расходы.

Технический принцип

Система основана на интеллектуальной технологии управления потоком для стабильной работы. Ключевой особенностью является механизм транспортировки с подвижным слоем, при котором материал формирует устойчивый «поток дюн» на дне трубопровода, равномерно продвигаемый сжатым воздухом. Этот механизм исключает высокое энергопотребление, характерное для разряженной фазы из-за взвешивания материала, а также риск засоров, присущий плотной фазе. Система использует адаптивную регулировку давления, связывающую частотный компрессор и интеллектуальные датчики давления, что позволяет динамически корректировать давление воздуха в зависимости от плотности и размера частиц материала, обеспечивая стабильность процесса с колебаниями не более 5%.

Ключевые преимущества

Применение в различных отраслях

Система предлагает точные решения для специфических задач транспортировки в разных отраслях:

Конструкция системы

Модульная аппаратная конструкция включает:

Технические параметры

1. Ключевая ценность системы

Для транспортировки чувствительных к окислению, взрывоопасных, токсичных и высокоценных материалов (например, материалы для литиевых батарей, фармацевтические порошки, металлические порошки и т.д.) традиционные системы пневмотранспорта с разомкнутым циклом имеют существенные недостатки: высокий расход газа, экологические риски и большие эксплуатационные затраты.

Наша замкнутая система пневмотранспорта решает эти проблемы за счет технологии рециркуляции газа, обеспечивая:

Нулевой выброс транспортировочной среды (азот, осушенный воздух и др.)

Снижение энергопотребления и затрат на газы до 70%

Полное исключение риска загрязнения материала и утечек в окружающую среду

Преимущества:

✔ Соответствие строгим экологическим и промышленным стандартам (ATEX, GMP, OSHA)

✔ Идеально для дорогостоящих/опасных материалов – экономия до 300 000 $/год на азоте

✔ Патентованная система очистки газа – повторное использование до 99.9% инертной среды

Технический результат: Себестоимость транспортировки снижается на 45-60% по сравнению с традиционными системами.

2. Принцип работы системы

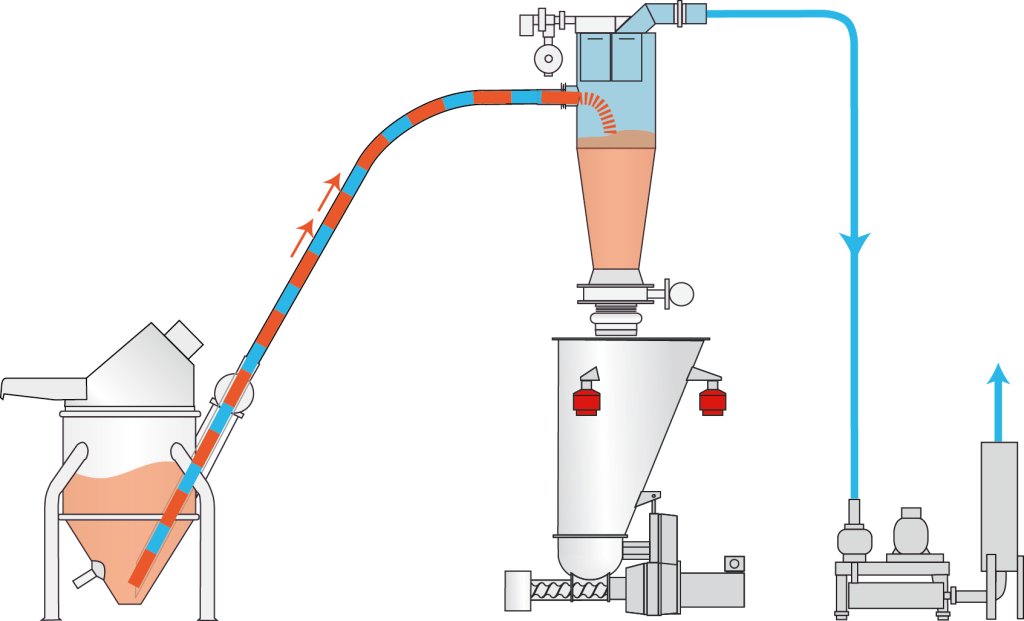

Применена интегрированная замкнутая схема «транспортировка – сепарация – очистка – рециркуляция»:

Запуск системы

В систему подаётся защитный газ (например, азот), вытесняющий воздух и создающий инертную среду.

Транспортировка материала

Материал через герметичный питающий клапан поступает в трубопровод.

Транспортная среда перемещает материал в приёмный бункер с помощью силовой установки.

Газо-твёрдая сепарация

Сепаратор в приёмном бункере эффективно разделяет материал и газ.

Материал остаётся в бункере, а газ направляется в контур очистки.

Регенерация газа

Газ проходит многоступенчатую обработку:

Первичная фильтрация → Стабилизация давления → Охлаждение → Тонкая очистка (вторичная фильтрация)

После очистки газ возвращается в систему для повторного использования.

3. Прорывные технологические преимущества

| Критерий | Традиционные системы (разомкнутый цикл) | Наша система (замкнутый цикл) |

|---|---|---|

| Расход газа | Одноразовое использование → высокие энергозатраты | Рециркуляция >95%, экономия энергии 30%+ |

| Безопасность | Риск работы с взрывоопасными/токсичными материалами | Инертная среда + нулевая утечка, соответствие ATEX |

| Качество материала | Гигроскопичность/окисление, колебания влажности | Транспортировка с контролем влажности/температуры, изменение влажности <0,5% |

| Экология | Требуется очистка выбросов → высокие эксплуатационные расходы | Нулевые выбросы, исключение экологических согласований |

| Масштабируемость | Необходим отдельный источник газа для каждой линии | Один источник газа для многолинейной подачи, снижение сложности |

Кастомная интеллектуальная автоматизированная система movimentа материалов позволяет сразу сократить численность персонала и повысить производительность.